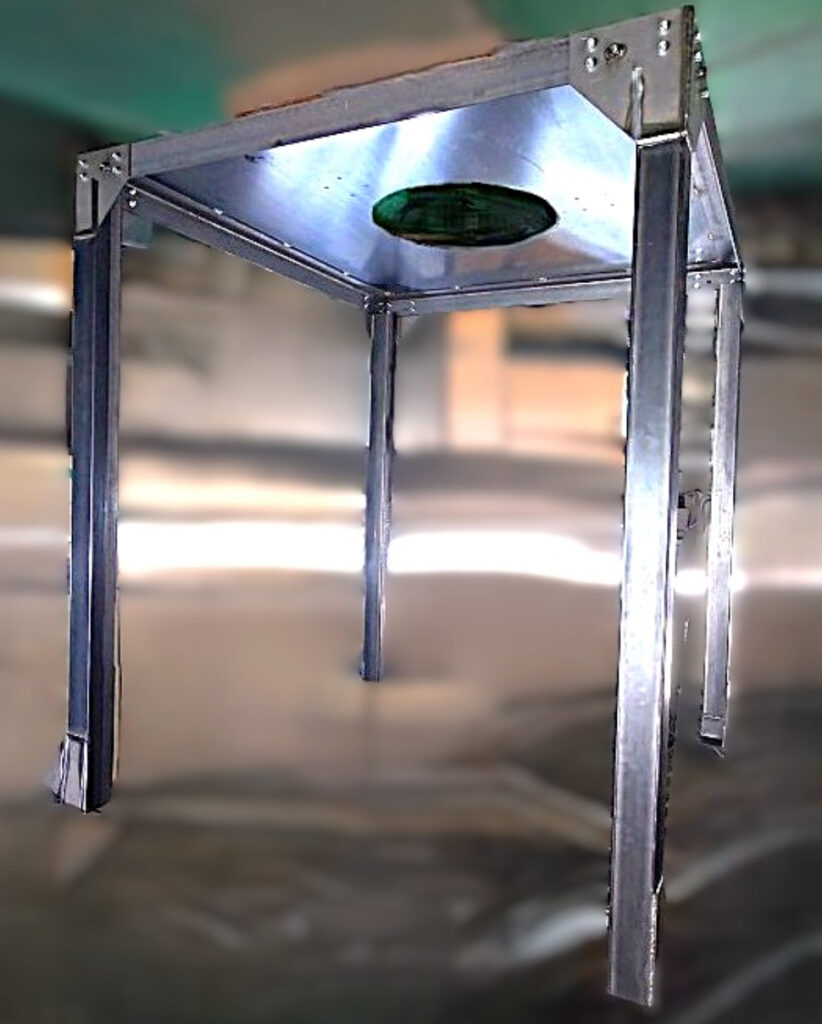

板金フレームは、機械装置や筐体の骨格として使用されることが多く、設計の良し悪しが製品全体の強度・精度・組立性に大きく影響します。特にTIG溶接やCO2溶接で構成されたフレームは、溶接歪みによる変形が避けられず、設計段階からの工夫が必要です。本項では、設計者が知っておくべき溶接フレーム設計の勘所について解説します。

まず重要なのが「対称性の確保」です。フレーム構造において、左右非対称や偏った配置の部材があると、溶接時に発生する熱による歪みが一方向に集中しやすく、結果として組立時のズレやガタの原因になります。できる限り対称構造を意識し、構造体の重心を中央に寄せることで歪みを抑えることができます。

次に「溶接量の最適化」が挙げられます。強度を過剰に見積もった溶接指示は、熱のかかりすぎにより歪みを大きくするだけでなく、作業効率の低下やコスト増にもつながります。構造上必要な部分だけを確実に溶接する「最小限の溶接指示」が、フレーム精度を維持する鍵です。

また「溶接順序」の配慮も不可欠です。溶接は熱収縮の影響で順番によって大きく歪み方が異なります。設計段階から「どの順番で溶接されるか」「仮付けの位置はどこか」を想定し、冶具や治工具が確保できる設計を行うことが理想です。場合によっては、溶接前提の構造から、ボルト締結やカシメなど歪みの出にくい構造へ変更することも選択肢の一つです。

さらに「機械加工との組み合わせ」も考慮が必要です。フレーム構造では、溶接後に機械加工で位置決め穴やネジ穴をあけるケースが多く、加工基準の確保が難しくなります。これを避けるために、基準面が歪みにくい位置にくるよう設計する、または仮溶接で加工基準を確保した上で本溶接を行うなど、製造プロセス全体を見通した設計が求められます。

最後に、フレーム設計では「組立工数」や「検査性」にも配慮が必要です。たとえば、測定しやすい基準面の設計、組立時に工具が入りやすい構造、冶具レスでの組立が可能な位置決め構造などは、製造現場での作業効率を大幅に高める要素となります。

板金フレームの設計では、単に構造を成立させるだけでなく、加工・溶接・組立・検査という一連の流れを意識しながら設計することが不可欠です。現場との連携を密に取りながら、溶接歪みに強い構造を実現することが、製品の品質と信頼性を高める第一歩となります。