筐体設計とは?その役割と重要性

筐体設計は、製品を保護する外部ケースやハウジングを設計するプロセスを指します。この設計は製品内部の部品を衝撃、汚れ、温度変化などから守り、製品全体の性能や耐久性を大きく左右します。

適切な素材選定や形状設計は、使用環境や機能要件に基づいて行われます。たとえば、耐久性を求める場合はアルミやステンレス鋼、軽量化が必要な場合はアルミ合金やプラスチックが選ばれます。また、放熱性や耐候性などの技術的要素も設計に反映される必要があります。

筐体設計は、外観の美しさだけでなく、製品の機能性や生産効率を向上させる重要な工程です。

筐体設計のステップ:成功を支えるプロセス

筐体設計にはいくつかの重要なステップがあります。それぞれを正確に行うことで、高品質な製品が実現します。

- 使用環境と要件の明確化

- 使用環境や耐久性、放熱性の要件を把握することで、設計の基礎を固めます。たとえば、屋外使用製品では耐候性や防水性能が必要になります。

- 素材選定

- 製品の目的に応じて、強度や加工性に優れた素材を選択します。慎重な素材選びがコストや耐久性に大きな影響を及ぼします。

- 強度計算とシミュレーション

- 設計段階での強度計算や耐久性シミュレーションにより、最適な厚みや補強設計を決定します。これにより、製品の信頼性が向上します。

- 3Dモデリングと試作

- 設計を視覚化し、試作段階で調整を行うことで、精度の高い製品を完成させます。

- 生産効率を考慮した設計

- 製造工程の簡略化やコスト削減を目指して、適切な設計変更を行います。

精密加工を支えるCNC技術の活用

CNC(コンピュータ数値制御)技術は、精密板金加工の要です。これにより複雑な形状や寸法精度が必要な筐体製造が可能となります。

CNC制御を使用することで、次の利点が得られます。

- 高精度な加工で手作業の誤差を排除。

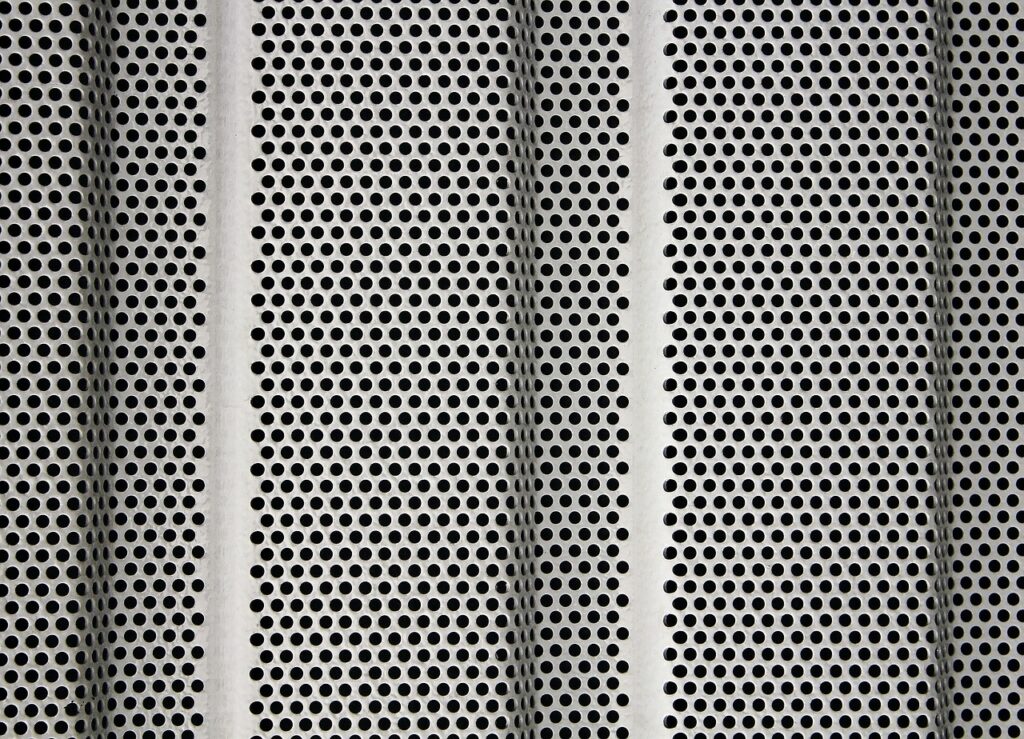

- レーザー切断やパンチング加工で複雑な形状を実現。

- 自動化による生産効率の向上。

さらに、CNC技術は3D形状や寸法管理を可能にし、量産にも対応します。製品の品質向上とコスト削減を両立させる技術と言えるでしょう。

お客様のニーズに応じたカスタマイズ事例

お客様の課題解決に寄与するカスタマイズ設計の事例を紹介します。

- 高温環境向け放熱設計

- アルミニウム素材を採用し、放熱フィンを追加。CNC加工で正確な穴あけを行い、放熱効率を最大化。

- 耐候性重視のアウトドア製品

- ステンレス鋼を使用し、防水・防塵加工を実施。過酷な環境でも信頼性の高い筐体を実現。

- コンパクトで軽量化を求める設計

- 複合素材を活用し、3Dモデリング技術で最適な内部構造を設計。効率的な配置により小型化を実現。

まとめ:筐体設計で製品価値を最大化

筐体設計は、製品の品質と信頼性を左右する重要なプロセスです。適切な素材選び、精密な設計、最新技術の活用を通じて、お客様の課題を解決します。当社は設計から量産まで一貫してサポートし、最適なソリューションを提供します。

ぜひ、筐体設計や板金加工でお困りの際はお気軽にご相談ください!